| ※上記はイメージ画像です。 |

多品種の部品生産のために主型を多数保有している。

人が主型の倉庫から目的の主型を取り出し、造型機に設置する作業を行っていた。

この作業が全体の生産性を押し下げていた。

そのため、生産計画を読み込みから主型設置までの工程を自動化した。

| 導入前 |

3人の従業員が2500個の部品生産のために合計15時間拘束されていた。

作業員によって作業時間にばらつきが生じ、重量のある主型の運搬は危険が伴っていた。

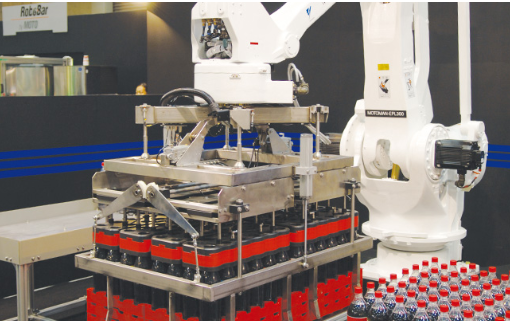

| 自動化内容 |

生産予定のデータを読み込ませ、自動で倉庫から主型を取り出す。

その後、ロボットが搬送されてきた主型を造型機に設置することで、

全工程の完全自動化を実現した。

| 導入後 |

3人で行っていた運搬及び設置作業を完全自動化し、

1人が決められた時間に作業状況を確認するだけになった。

作業者はより生産性の高い業務に従事できるようになり、生産性が向上した。

重量物の運搬に伴う危険がなくなり、作業者の安全性が向上した。