こちらの工場では、電力に係る部品を製造しております。従来は前工程にて成形を行ったアルミ加工品を、

人の手を用いて穴あけ・カシメを行い、箱詰めを行っておりました。

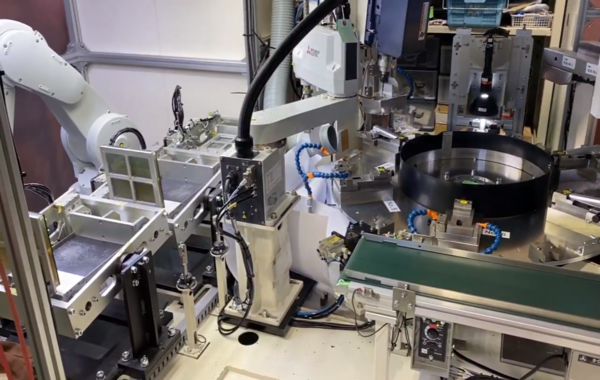

ロボット導入後は、前工程から供給されてきたアルミ部品のピッキングを自動で行い、反転装置にて姿勢をそろえます。

その後、回転テーブルに正しい向きに置いて、ボール盤による穴あけと、カシメ機によるカシメ作業を実施し、最後に画像検査装置にて検査を行います。

検査に合格した製品は、箱詰めの工程に向けて、ロボットアームにてピッキングを行い、ベルトコンベアーに載せられます。

| 導入前 |

従来は、穴あけ・カシメ・検査工程を、計3人以上で実施していた

| 自動化内容 |

6軸多関節1台、水平スカラ型1台、反転装置3台、回転テーブル、画像検査装置を導入し、穴あけ・カシメ・検査工程を自動化。

| 導入後 |

穴あけ・カシメ・検査~次工程への流し作業すべての無人化に成功。