工作機械を含む加工工程の、自動化・ロボット化について

従来、マシニングセンターなどの工作機械の加工運転は、オペレーターがNCプログラムを操作部に打ち込む、もしくは転送することにより機械の動作を指令、刃物の取付け、素材のセット、スタートボタンを押すなど、人の手を必要とする様々なプロセスを経て行っていました。

また、加工の完了後には、扉を開けて製品を取り出す、寸法検査、外観検査など、たとえCNC加工機であっても、人の目や手を必要とする複数のプロセスを経る必要があるのです。

加えて、検査した寸法値が公差から外れていた場合など、製品に求められる品質を満たせなかった場合は、差分を修正して次の加工を行う、再度計測して値を確認するなど、状況に応じた対応を講じて不良の発生を防ぐ必要があるため、工作機械との連携を含めた、加工の自動化・ロボット化は難易度が高い自動化の内容となります。

ところが近年になり、ロボットを使って素材のセットと取り外しを行うような自動化設備を導入する工場が増えてきました。しかし、自動化装置というのは1歩間違えれば不良品を大量生産してしまう危険性を内包しています。そのため従来は、不良を防ぐために製品を1つ加工ごとに検査を行う必要がありました。

一方で、West Japan Roboticsでご提案する自動化装置は、計測―加工値修正というサイクルを自動化内容に組み込むことで、不良の発生を気にすることなく、安心して無人で夜中でも操業が可能になりました。

West Japan Roboticsが提案する「スマート加工システム」について

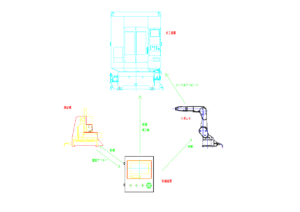

弊社で設計~製作まで行う、工作機械と連携した「スマート加工システム」は、大きく分けて加工装置、計測装置、ロボット、制御装置の4ブロックで構成されております。

各ブロックはイーサネット通信で結ばれ、I/Oのやり取り、データの転送などを行います。

そのシステムを主導するのは制御装置ですが、一般的にはPLCがその役目を果たします。

PLCの持つソフトウェアはラダーです、よって加工機、測定装置も含ね、このラダーを動かすことのできる自身の制御装置が必要です。

最近はネット対応型の制御装置を装備した工作機器が増えてきていますので、スマート加工システムの構築はより容易になり、導入しやすくなっております。

スマート加工システムのメリットとデメリットについて

《メリット》

・無人加工―昼夜連続加工―働き方改革

・コスト低減―1個当たり加工費が約5割低減する

・品質向上―測定ミスの根絶―不良品が社外流出しない

《デメリット》

・比較的多額の初期投資―リースを検討

このような、工作機械を含めた自動化システムの構築に関しまして、ロボット無人化 .comを運営するWest Japan Roboticsでは、実績が多数ございます。

工作機械を用いる工程を含む、生産の自動化をご検討されている方は、自動化のプロフェッショナルである私たちへ、お気軽にご相談ください。